Layoutplanung – Use case zum materialflussoptimalen Layout

Anhand des Use cases eines Kompressorenherstellers möchten wir das Vorgehen bei einer Layoutplanung näher beleuchten. Bei dem Unternehmen handelt es sich um einen mittelständischen Hersteller von Kolben- und Schraubenkompressoren. Das Layout soll für die gesamte innerbetriebliche Wertschöpfungskette im Unternehmen geplant werden. Die Fertigung bezieht sich auf das Gehäuse bzw. den Grundkörper der Kompressoren, den Spritzguss von Kunststoffgehäusen und die Herstellung von Drehteilen. Bei allen weiteren Bauteilen und Komponenten handelt es sich um Zukaufteile, welche direkt in die Montage der Fertigerzeugnisse einfließen. Je nach Art des Kompressors werden unterschiedliche Bearbeitungsschritte an verschiedenen Stationen vorgenommen.

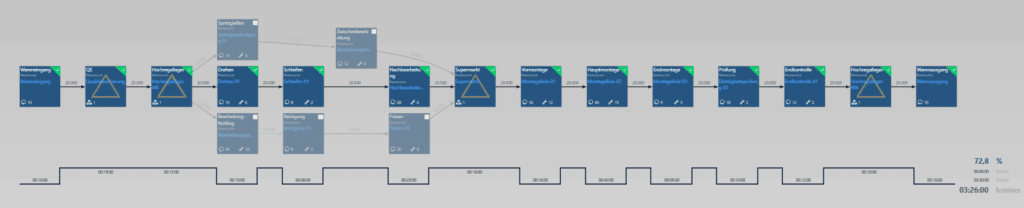

Design des Wertstroms

Mögliche Bezugsquellen für benötigte Werte und Informationen sind Arbeitspläne, Fertigungsaufträge, Bewegungsdaten und Stücklisten. Hiermit können bspw. Prozessschritte, Materialflüsse oder die Anzahl an benötigten Maschinen ermittelt werden. Auf Basis dieser Datenerfassung wurde die Wertströme erstellt. Die Abbildung zeigt exemplarisch einen solchen Wertstrom zur Herstellung eines Kolbenkompressors.

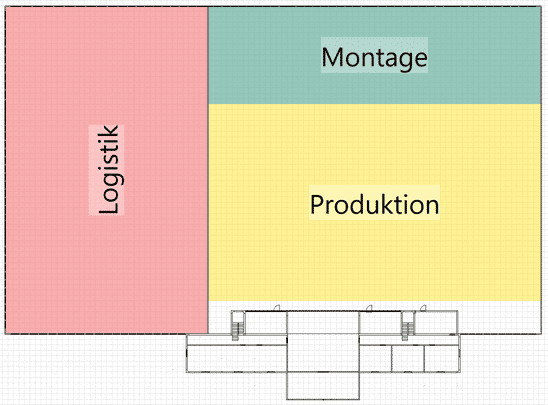

Dimensionierung der Flächen und Festlegen der Struktur

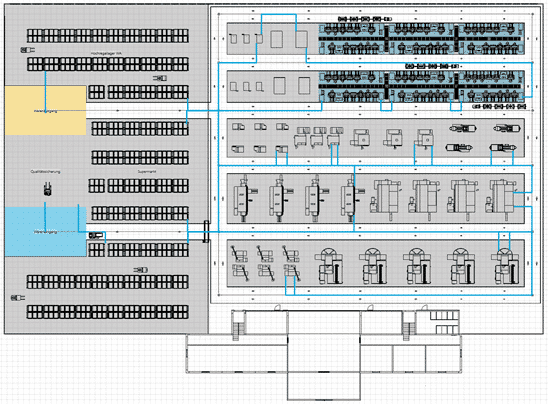

Auf Basis des zukünftigen Produktionsprogramm und einer Kapazitätsplanung erfolgte die Dimensionierung der Flächen in Plavis visTABLE®. Dafür wurden diese zunächst in die Funktionsbereiche Logistik, Produktion und Montage eingeteilt.

Neben den drei Bereichen, auf welche sich dieser Use Case bezieht, wurde an der Gebäudefront ein Verwaltungstrakt erstellt, welcher an dieser Stelle nicht weiter definiert wird.

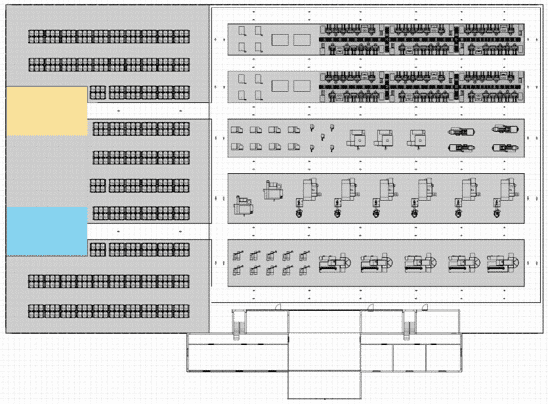

Vom Blocklayout zum Detaillayout

Begonnen wurde mit der Feinplanung im Bereich der Logistik. Die Logistik wurde in vier verschiedene Teilbereiche unterteilt. Den Wareneingang mit Hochregallager, die Qualitätssicherung, den Supermarkt und den Warenausgang mit Hochregallager. Nachfolgend wurde der Bereich der Produktion detailliert festgelegt. Die Basis dafür stellt neben dem Grundriss der erstellte Prozess der Fertigung dar, welcher dem Wertstrom zu entnehmen ist. Die Blocklayouts der einzelnen Stationen wurden hierbei so ausgelegt, dass der Materialfluss möglichst optimal verläuft. Der Materialfluss wird in einem späteren Teil des Use Case im Detail aufgefasst und erläutert. Aufgrund der verschiedenen Varianten an zu produzierenden Kompressoren enthält das Layout unterschiedliche Stationen, wobei nicht jede Station zur Herstellung jeder Variante benötigt wird.

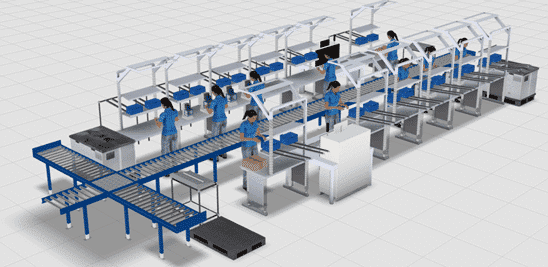

Detailplanung von ergonomischen Arbeitsplätzen in 3D

Anschließend wurden die Anlagen der Produktion modelliert und den entsprechenden Stationen zugeordnet. Dasselbe gilt auch für die Dichtigkeitsprüfung und die Endkontrolle der Montage. Für die Montagelinien wurden Montageplätze modelliert, welche ebenfalls in diesem Schritt in das Layout integriert wurde. Bei den Anlagen handelt es sich nicht zwingend um die korrekten Anlagen, da der Modelkatalog von Plavis visTABLE® nur eine begrenzte Variantenvielfalt enthält. Alle Anlagen sind somit als schematische Darstellung anzusehen.

Vom Layout zur Materialflussanalyse

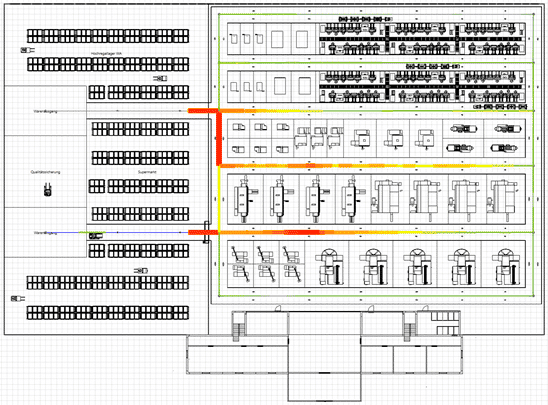

Bislang war der Mehrwert des bis hier hin entwickelten Layouts, dass man einen besseren Eindruck über die tatsächlich notwendige Fläche inkl. Verkehrswege erhalten hat sowie eine ansprechende optische Darstellung. Der eigentliche Mehrwert wird jetzt erst geschaffen. Durch die Verbindung der Prozesse (Wertstrom) mit dem Layout. Durch die physische Verortung der in dem Wertstrom hinterlegten Ressourcen kann nun der Materialfluss quantifiziert und somit anschließend optimiert werden. Sämtliche Quelle-Senke-Beziehungen sind wie im Use case hier dargestellt nun hinterlegt und in blau visualisiert.

Die Heatmap zeigt potentielle Engpäße auf

Die Möglichkeiten der Analyse in Plavis visTABLE® bestehen in der Netzbelastung, Logistikbewertung und Flächenbilanz. Zunächst wird die Netzbelastung betrachtet. Diese basiert auf der Auslastung des Transportnetzes durch alle im System befindlichen Produktgruppen. Hierbei werden die einzelnen Abschnitte des Transportnetzes gesondert betrachtet und nach der Flussmenge der Produkte beurteilt. Die Beurteilung wird farblich auf dem Transportnetz in eine Farbskala – grün bis rot – unterteilt. Hier im Use Case ist deutlich erkennbar, dass der Transportweg zu und von dem Supermarkt besonders hoch belastet ist. Dies ist dem hohen Aufkommen von Transporten geschuldet, da die Produkte nach den jeweiligen Bearbeitungsschritten in den Supermarkt verbracht werden.

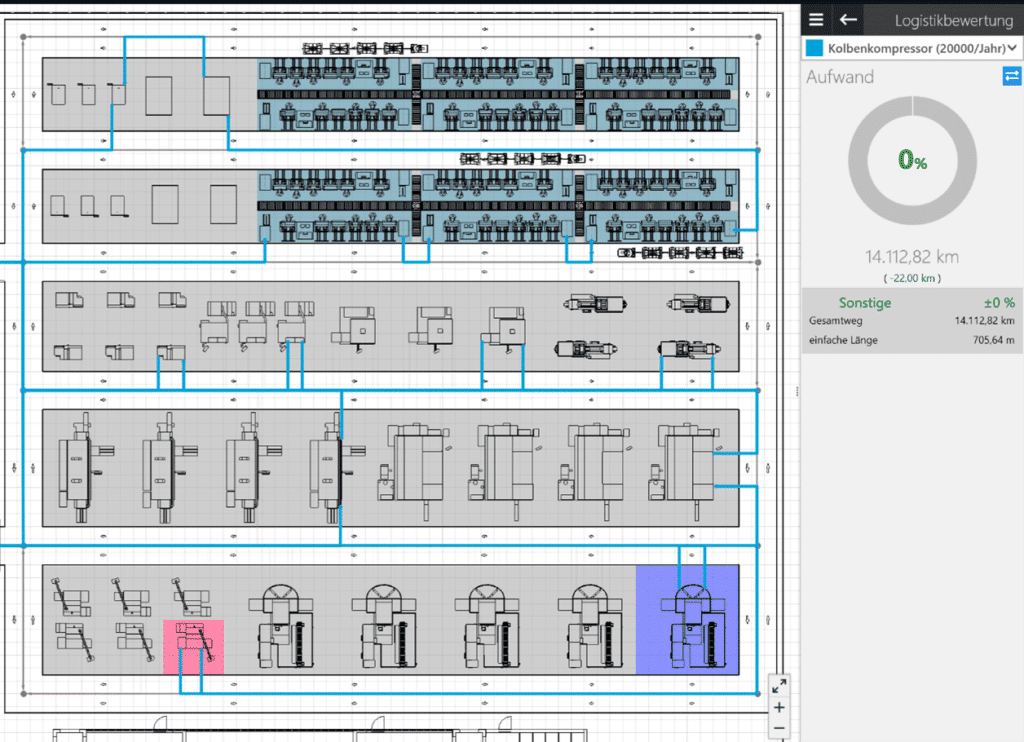

Bewertung des Materialflusses mittels KPI’s

Als nächstes wird die Logistikbewertung betrachtet. Die Logistikbewertung bezieht sich dabei auf die Materialflussanalyse entlang des Wertstroms. Um eine Veranschaulichung dieser Bewertung vereinfacht darzustellen, wird hierbei das Augenmerk auf eine Produktfamilie, – die Kolbenkompressoren, – gelegt. Der Materialfluss lässt sich visuell darstellen, wodurch die Verknüpfung der einzelnen Stationen ersichtlich wird und gegebenenfalls erste Optimierungsmöglichkeiten erkenntlich werden. Hierbei verläuft der Materialfluss entlang des Wertstroms über das Transportnetz zu den einzelnen Stationen der Logistik, der Produktion und der Montage. Der aktuelle Zustand des zu bewertenden Materialflusses lässt sich anhand von KPI wie z.B. dem Gesamtweg ablesen.

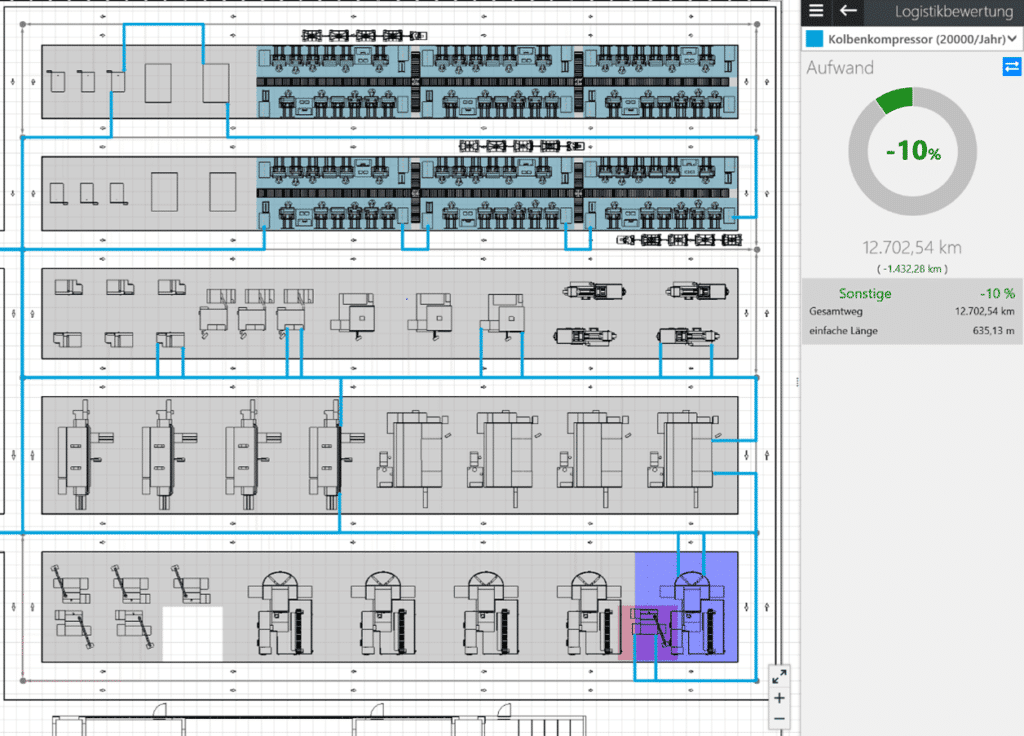

Materialflussoptimierung durch drag & drop

Durch das Verschieben einzelner Blöcke des Blocklayouts kann der Materialfluss einfach und gut veranschaulicht optimiert werden. Zur Veranschaulichung wurde hier im Use case, die Reinigung (rot markiert) in seiner Position so verändert, dass sich der Materialfluss um 10 % reduziert, da die Reinigung näher an das Bearbeitungszentrum (blau markiert) verlegt wurde.

Bross Consulting bieten Unterstützung in der Layoutplanung und -optimierung

Unsere Experten haben langjährige Erfahrung in der Layoutplanung und Materialflussoptimierung. Wir freuen uns über Ihre Kontaktaufnahme!